La société F. Hoffmann-La Roche AG prévoit un nouveau bâtiment destiné à la recherche animale sur le site suisse de Bâle. La description fournie prévoit un autoclave, également appelé Package Unit (PU) et utilisé pour la stérilisation des produits alimentés. L’autoclave sera également utilisé pour l’inactivation des matériaux ABSL-2. Parmi les spécifications techniques de Roche, il était prévu d’installer sept (7) PU dans sept zones délimitées du bâtiment. Un autre autoclave situé dans la huitième zone délimitée doit en outre posséder une fonction de fumigation. Suite à la publication des exigences techniques, la société MMM Sterilisatoren AG, dont le siège se situe à Rudolfstetten en Suisse, a obtenu le contrat. Le projet a débuté au premier trimestre 2017 et s’est achevé au premier trimestre 2020.

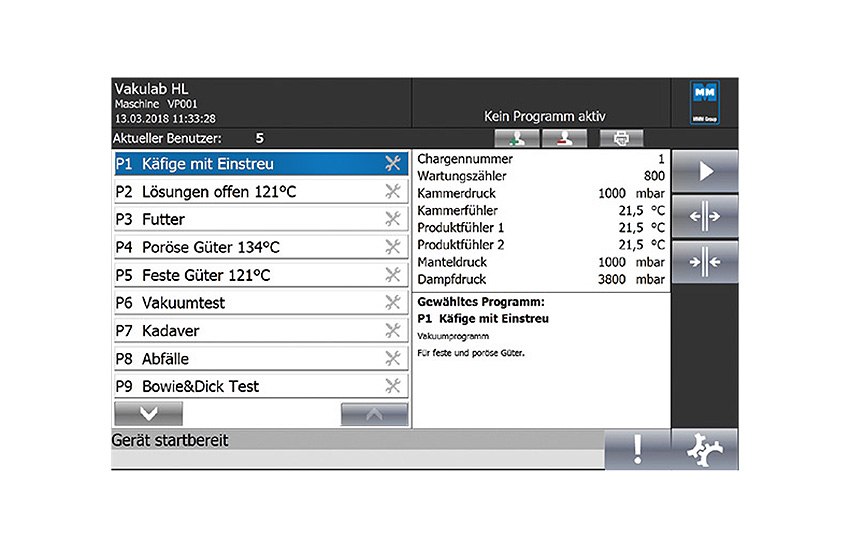

Dans le cadre du projet de nouvelle construction « Bau 98 » de Roche, les huit nouveaux stérilisateurs à vapeur destinés à l’élevage devaient atteindre le plus haut degré possible d’automatisation et de connectivité avec l’infrastructure informatique existante. Pour ce faire, les stérilisateurs MMM de la gamme Vakulab HL 191221-2G ont été équipés, outre l’automate intégré et la visualisation (HMI) via PC industriel Siemens, d’une interface avec le Transport Order Manager (TOM) du client ainsi que d’un panneau TOM intégré au stérilisateur. Outre les nombreuses particularités technologiques de ce projet, il fallait se pencher de très près sur les aspects suivants :

L’un des principaux défis à relever dans le cadre de l’automatisation des stérilisateurs consistait à développer un concept de sécurité permettant, au choix, un fonctionnement entièrement automatique ou manuel, et satisfaisant en même aux exigences les plus strictes en matière de sécurité au travail des opérateurs.

L’accès à la chambre du stérilisateur via les portes à commande automatique constituait la zone de danger critique à sécuriser. Une barrière immatérielle de sécurité a été choisie comme dispositif de protection sans contact pour sécuriser cette zone dangereuse. Lorsque la barrière immatérielle de sécurité est interrompue, par exemple lorsque des personnes pénètrent dans la chambre, le dispositif déclenche un ARRÊT D’URGENCE afin d’empêcher la fermeture de la porte de la chambre. Toutefois, pour permettre le passage des AGV (Automated Guided Vehicles) avec chariot dans la chambre, le dispositif est équipé d’une fonction d’inhibition.

Par inhibition, on entend le pontage sûr, automatique et temporaire du dispositif de protection. Des capteurs d’inhibition, en nombre ad hoc et situés aux endroits appropriés juste avant et après le dispositif, permettent de garantir que la fonction d’inhibition n’est déclenchée que lors de l’entrée et de la sortie des chariots au moyen d’AGV. Nous avons trouvé la solution en activant toujours en même temps deux capteurs d’inhibition opposés l’un à l’autre pour déclencher la fonction d’inhibition.

Alors que le dispositif de protection est temporairement neutralisé par la fonction d’inhibition, l’accès à la zone dangereuse est complètement bloqué par les chariots, empêchant ainsi que des personnes y accèdent. La barrière immatérielle de sécurité est réactivée dès que le chariot a passé le dispositif et les capteurs d’inhibition, et que ceux-ci ne sont plus activés.

Si une personne pénètre dans la zone de danger, la fonction d’inhibition n’est pas déclenchée, car les capteurs correspondants ne sont pas activés en même temps. Dans ce cas, la barrière immatérielle de sécurité reste active et l’ARRÊT D’URGENCE est actionné au passage de la personne. L’ARRÊT D’URGENCE est également communiqué au TOM du site via les modules de communication de l’API du stérilisateur.

Dans le cadre de l’exploitation normale, les stérilisateurs sont intégrés dans un système logistique entièrement automatisé, piloté par TOM (Transport Order Manager), pour le chargement et, au choix, le déchargement hors de la zone délimitée. Un sélecteur de mode permet à l’opérateur de basculer chaque stérilisateur entre le mode automatique et le mode manuel. La communication bidirectionnelle entre un stérilisateur et le TOM est assurée par des variables au sein d’un bloc de données dans l’API du stérilisateur. Le TOM accède au bloc de données via Profinet.

a) Mode automatique

En mode automatique, le logiciel bloque les fonctions telles que celles du mouvement de la porte, de la sélection du programme et du démarrage du programme via l’IHM du stérilisateur. Le stérilisateur fonctionne exclusivement via le TOM ou le panneau TOM.

Lorsqu’un AGV est prêt au chargement, le TOM envoie au stérilisateur le programme à utiliser, ainsi que l’ordre d’ouvrir la porte. Le chargement par l’AGV commence dès que le stérilisateur signale que la porte est complètement ouverte. L’AGV rentre le chariot chargé dans la chambre, le dépose et le sort de cette dernière. Au cours de ce processus, le TOM indique au stérilisateur qu’un AGV se trouve dans la chambre. Tant que cette information rémanente n’est pas réinitialisée, le stérilisateur n’accepte pas l’ordre de fermeture de la porte. Il est ainsi impossible qu’un AGV reste accidentellement dans la chambre pendant un processus de stérilisation.

Une fois le chargement effectué, le TOM efface l’information selon laquelle un AGV se trouve dans la chambre et envoie l’ordre de fermeture de la porte. Dès que le stérilisateur signale que la porte est complètement fermée, le TOM envoie l’ordre de démarrage du programme. Le stérilisateur n’exécute les commandes de sécurité du TOM que si l’état de fonctionnement le permet (par exemple, ouverture de la porte uniquement lorsque la chambre n’est pas sous pression).

Le déchargement s’effectue généralement manuellement à l’intérieur de la zone barrière, l’option de déchargement entièrement automatique par AGV étant également disponible en hors de la zone délimitée.

Les stérilisateurs fournissent un grand nombre de variables d’état, par exemple le temps restant estimé du programme. Le TOM est ainsi en mesure d’optimiser la planification et le contrôle du déroulement des opérations.

b) Fonctionnement manuel

L’opérateur peut, via l’IHM du stérilisateur, effectuer des commandes (par ex. déplacement de la porte, sélection et lancement du programme) afin d’exécuter de programmes de test ou de validation de processus. Les commandes du TOM sont alors ignorées en mode manuel.

Les huit stérilisateurs sont raccordés à l’alimentation en vapeur du client. La quantité de vapeur requise par les stérilisateurs ne peut pas dépasser la quantité de vapeur disponible. Le système de gestion de la vapeur mis en œuvre par MMM via un automate séparé garantit le non-dépassement du nombre maximal de stérilisateurs se trouvant simultanément dans une phase de forte consommation de vapeur. Le nombre de stérilisateurs peut être librement configuré en fonction de la quantité de vapeur disponible.

Le système de gestion de la vapeur se compose d’un API Siemens et d’une IHM Siemens destinées à la visualisation. La connexion avec les stérilisateurs est assurée par TCP/IP avec Open User Communication (OUC). Le système de gestion de la vapeur envoie de manière cyclique et successive un paquet de données à tous les stérilisateurs activés et évalue les paquets de données reçus en réponse. Ce mécanisme permet de coordonner la validation de la vapeur pour les stérilisateurs. Dès que le nombre maximal de stérilisateurs s’est manifesté pour la consommation de vapeur, les autres stérilisateurs ne peuvent plus démarrer le programme.

Les déroulements des programmes (50 au maximum) des stérilisateurs de MMM sont hautement paramétrables via différentes valeurs. Outre les possibilités de réglage par défaut, par exemple de la température et de la durée de stérilisation, les valeurs de capteur à enregistrer, les gradients de pression et le déroulement de la préphase, notamment, peuvent être configurés. Une possibilité de synchronisation des paramètres entre les huit stérilisateurs a été mise en œuvre pour répondre à l’exigence allant en ce sens. Il suffit d’appuyer sur un bouton pour exporter les paramètres d’un stérilisateur et les importer dans un autre stérilisateur. Lors de l’exportation, les paramètres sont copiés dans un répertoire situé sur un serveur externe à l’aide d’un script de WinCC Runtime Advanced. Lors de l’importation, un script copie les paramètres du serveur externe dans le stérilisateur.

Le système fonctionne sans matériel ni logiciel SCADA coûteux et compliqué à configurer. Le même mécanisme peut également être utilisé pour la sauvegarde et la restauration aisées des paramètres. De plus, grâce au mécanisme de synchronisation, les paramètres déterminés lors de la validation du processus sur un stérilisateur peuvent être transmis, par exemple, aux sept autres stérilisateurs après validation. Il est ainsi garanti que les jeux de paramètres disponibles sur tous les stérilisateurs sont identiques.

Dans le domaine de l’élevage, la fumigation au peroxyde d’hydrogène est souvent utilisée comme procédé de réduction des germes pour l’entrée et la sortie des produits sensibles à la température dans la zone délimitée. Outre les différents types de sas, il est également possible d’utiliser des stérilisateurs de grande capacité dotés d’un équipement technique approprié pour la fumigation. Dans ce cas, les stérilisateurs sont, par exemple, combinés à un générateur de peroxyde d’hydrogène, et le stérilisateur fait office de sas de décontamination. Outre les lignes de raccordement destinées à l’alimentation en peroxyde d’hydrogène sous forme de vapeur, une interface de communication adéquate entre le stérilisateur et le générateur de H2O2 doit également être prévue, afin de garantir un fonctionnement sûr. Au sein du présent projet, il fallait qu’un générateur de H2O2 alimente aussi bien la fumigation d’un sas existant qu’un stérilisateur. Une interface de communication a été mise en œuvre via des blocs de données pour la connexion entre le stérilisateur et le générateur de H2O2. Le cycle de réduction des germes peut être lancé directement au niveau du stérilisateur. Le stérilisateur génère les conditions nécessaires au processus H2O2 et active les vannes pour l’entrée de H2O2. L’autorisation relative au cycle de fumigation est ensuite transmise du stérilisateur au générateur de H2O2 via l’interface de communication. Le déroulement du cycle de réduction des germes est contrôlé par le générateur de H2O2 sur base des éléments suivants :

Durant le processus de gazage, la chambre est coupée du reste du système de conduite par des soupapes. Une fois le processus de fumigation terminé, la conduite d’alimentation et la conduite d’aspiration sont fermées par les vannes correspondantes. Le processus de fumigation au H2O2 au niveau du générateur est terminé. Ensuite, la régénération au sein du stérilisateur est assurée par des mises sous vide répétées de la chambre. Après chaque mise sous vide, un capteur H2O2-LC mesure la concentration en H2O2 dans la chambre à la pression ambiante. La concentration en H2O2 doit être ≤ 0,5 ppm pour pouvoir passer à l’étape de cycle suivante, sinon il faut recommencer l’évacuation et la mesure de l’H2O2. Enfin, la pression atmosphérique est rétablie au sein de la chambre. Afin d’assurer une plus grande sécurité de l’opérateur, le capteur H2O2-LC mesure également la concentration d’H2O2 dans l’espace des modules du stérilisateur pendant les phases lors desquelles aucun programme n’est actif, contrôlant ainsi le respect de la concentration maximale autorisée d’H2O2 sur le lieu de travail. Le projet 13.01. d’autoclaves a été remis avec succès à Roche en janvier 2020.

Auteurs : Dr Ing. Martin Bönisch, Dipl.-Ing. (FH) Axel Ehrich, MMM Group Planegg/Munich (D)

Photos : Beat Ernst ; © F. Hoffmann-La Roche AG + MMM Group, Planegg/Munich, Allemagne)

MMM Group

Semmelweisstraße 6

82152 Planegg/Munich

Allemagne

Service client