La empresa F. Hoffmann-La Roche AG está planificando un nuevo edificio para la investigación con animales en su centro de Basilea, en Suiza. Esta especificación describe un autoclave, también conocido como Package Unit (PU), ya que se utiliza para esterilizar productos entregados. El autoclave también se utiliza para inactivar materiales ABSL-2. Las especificaciones técnicas de Roche incluían el requisito de que se instalaran siete (7) PU en el edificio en siete zonas de barrera. Otro autoclave en la octava zona de barrera también debía equiparse con función de fumigación. A partir de esta especificación técnica, el contrato se adjudicó a MMM Sterilisatoren AG con sede en Rudolfstetten, Suiza. El proyecto comenzó durante el primer trimestre de 2017 y finalizó el primer trimestre de 2020.

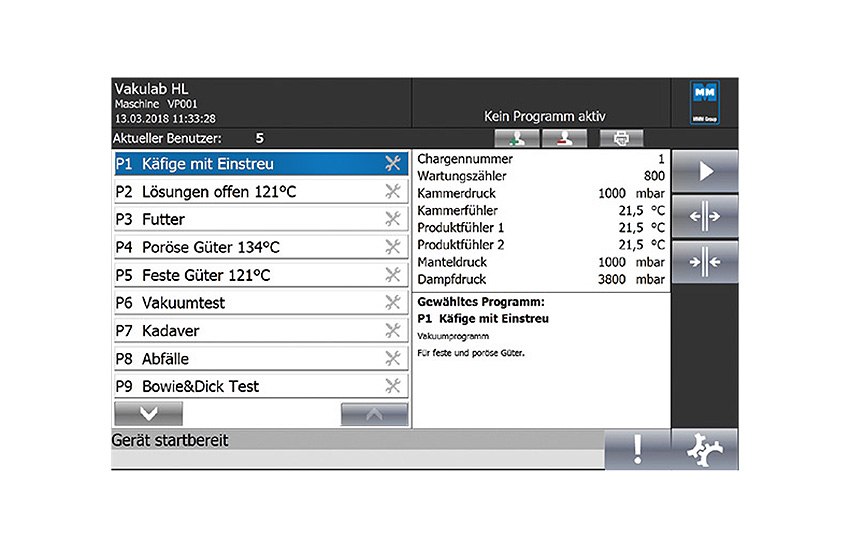

En el proyecto del nuevo edificio “Bau 98” de Roche, los ocho nuevos esterilizadores de vapor para la cría de animales debían tener el mayor grado posible de automatización y conectividad con la infraestructura informática existente. Para ello, los esterilizadores de la serie Vakulab HL 191221-2G de MMM, además del PLC integrado y un sistema de visualización (HMI) a través de un PC industrial Siemens, se equiparon también con una interfaz para el Transport Order Manager (TOM) y un panel TOM integrado en el esterilizador instalado. Además de las muchas características tecnológicas de este proyecto, deben considerarse en detalle los siguientes aspectos:

Uno de los principales desafíos del concepto de automatización de los esterilizadores fue desarrollar un sistema de seguridad que permitiera un funcionamiento totalmente automático o manual y, al mismo tiempo, que cumpliera con los requisitos más exigentes en cuanto a seguridad laboral del personal operativo.

El área de peligro crítico que se debe proteger es el acceso a la cámara de esterilización a través de las puertas de activación automática. Para proteger esta área de peligro se seleccionó un dispositivo de protección sin contacto (BWS) en forma de barrera fotoeléctrica de seguridad. Si se atraviesa la barrera fotoeléctrica de seguridad, por ejemplo, si entran personas en la cámara, el BWS activa la PARADA DE EMERGENCIA para evitar que la puerta de la cámara se cierre. Sin embargo, para que los AGV (Automated Guided Vehicles) con carros puedan entrar en la cámara, el BWS está equipado con una función de silenciamiento.

El silenciamiento implica el puenteo seguro, automático y temporal del BWS. Mediante una cantidad y colocación adecuadas de los sensores de silenciamiento inmediatamente antes y después del BWS, se garantiza que la función de silenciamiento se active únicamente cuando los carros se introduzcan y se extraigan con los AGV. Para conseguir estos, dos sensores de silenciamiento opuestos deben activarse siempre simultáneamente para activar la función de silenciamiento.

Mientras que el BWS está temporalmente anulado por la activación de la función de silenciamiento, el acceso al área de peligro se bloquea completamente por medio de los carros, lo que evita que las personas accedan a esta área. Cuando el carro ha pasado el BWS y los sensores de silenciamiento y estos ya no están activados, la barrera fotoeléctrica de seguridad se reactiva.

Si una persona entra en el área de peligro, la función de silenciamiento no se activa porque los sensores correspondientes no se activan al mismo tiempo. En este caso, la barrera fotoeléctrica de seguridad permanece activa y se dispara cuando se supera la PARADA DE EMERGENCIA. La PARADA DE EMERGENCIA también se notifica al TOM de la instalación a través de los módulos de comunicación del PLC del esterilizador.

En el funcionamiento normal, los esterilizadores están integrados en un sistema logístico totalmente automatizado controlado por TOM (Transport Order Manager) para la carga y descarga opcional fuera de la zona de barrera. Un interruptor selector del modo de funcionamiento permite al operador cambiar entre el modo manual y el automático para cada esterilizador. La comunicación bidireccional entre un esterilizador y el TOM se lleva a cabo por medio de variables en un módulo de datos del PLC del esterilizador. El TOM accede al módulo de datos a través de Profinet.

a) Modo automático

En el modo automático, el software bloquea funciones como el movimiento de la puerta, la selección de programas y el inicio de programas a través de la HMI del esterilizador. El esterilizador se maneja exclusivamente a través del TOM o del panel TOM.

Cuando un AGV está listo para la carga, el TOM envía el programa que se debe utilizar y el comando para abrir la puerta del esterilizador. Cuando el esterilizador informa de que la puerta está completamente abierta, el AGV comienza la carga. El AGV introduce el carro cargado en la cámara, lo deposita y vuelve a salir de la cámara. Durante este proceso, el TOM informa al esterilizador de que hay un AGV en la cámara. Hasta que no se restablezca esta información almacenada permanentemente, el esterilizador no aceptará la orden de cerrar la puerta. Esto evita que un AGV permanezca accidentalmente en la cámara durante un proceso de esterilización.

Una vez completada la carga, el TOM elimina la información de que hay un AGV en la cámara y envía el comando de cierre de puerta. Cuando el esterilizador informa de que la puerta está completamente cerrada, el TOM envía el comando de inicio de programa. El esterilizador solo ejecuta los comandos relevantes para la seguridad del TOM si el estado de funcionamiento lo permite (p. ej., la puerta solo se abre si la cámara está despresurizada).

Generalmente, dentro de la zona de barrera la descarga se realiza manualmente, y la opción de descarga automática con AGV está disponible fuera de la zona de barrera.

Los esterilizadores proporcionan numerosas variables de estado, como el tiempo restante esperado del programa. Esto permite una planificación y un control óptimos del proceso operativo por parte del TOM.

a) Modo manual

Para ejecutar programas de prueba o programas para la validación de procesos, el operador puede ejecutar comandos como el movimiento de la puerta, la selección del programa y el inicio del programa a través de la HMI del esterilizador. En el modo manual, los comandos del TOM se ignoran.

Los ocho esterilizadores están conectados a un suministro de vapor del lugar de instalación. La cantidad de vapor requerida por los esterilizadores no debe superar la cantidad de vapor proporcionada. El sistema de gestión de vapor implementado por MMM con un PLC independiente garantiza que no se exceda el número máximo de esterilizadores que se encuentran simultáneamente en una fase de alto consumo de vapor. El número de esterilizadores se puede configurar libremente en función de la cantidad de vapor disponible.

El sistema de gestión de vapor consta de un PLC Siemens y una HMI Siemens para la visualización. La conexión a los esterilizadores se realiza a través de TCP/IP con Open User Communication (OUC). El sistema de gestión de vapor envía cíclicamente un paquete de datos a todos los esterilizadores conectados y evalúa los paquetes de datos de respuesta. Este mecanismo coordina la habilitación de vapor para los esterilizadores. En cuanto se haya registrado el número máximo de esterilizadores para el consumo de vapor, el resto de esterilizadores no podrán iniciar el programa.

En los esterilizadores de MMM, se pueden parametrizar en gran medida las secuencias de programa de un máximo de 50 programas mediante valores de ajuste. Además de las opciones de configuración estándar, como la temperatura y el tiempo de esterilización, los valores del sensor que se registrarán, los gradientes de presión y el curso de la fase preliminar se pueden configurar con parámetros. Para cumplir con el requisito de comparar parámetros entre los ocho esterilizadores, se implementó la posibilidad de sincronizar parámetros. Solo pulsando un botón, pueden exportarse los parámetros de un esterilizador e importarse en otro. En la exportación, los parámetros se copian en un directorio en un servidor externo utilizando un script de WinCC Runtime Advanced. Durante la importación, un script copia los parámetros del servidor externo al esterilizador.

El sistema funciona sin hardware ni software SCADA, que resultan costosos y difíciles de programar. El mismo mecanismo también se puede utilizar para una realizar una copia de seguridad y restauración de parámetros de forma cómoda. Con el mecanismo empleado para sincronizar parámetros, los parámetros determinados en un esterilizador durante la validación del proceso se pueden transferir a los otros siete esterilizadores tras la aprobación, por ejemplo. Esto garantiza que todos los esterilizadores cuenten con conjuntos de parámetros idénticos.

En la cría de animales, la fumigación con peróxido de hidrógeno se usa a menudo como método para la reducción de gérmenes a la hora de mover productos sensibles a la temperatura dentro y fuera de la zona de barrera. Además de los diferentes tipos de esclusas, para la fumigación también se pueden utilizar esterilizadores de gran capacidad con el equipamiento técnico adecuado. En este caso, los esterilizadores se combinan con un generador de peróxido de hidrógeno, por ejemplo, y el esterilizador actúa como una esclusa de descontaminación. Además de las líneas de conexión para el suministro de peróxido de hidrógeno en vapor, también se requiere una interfaz de comunicación adecuada entre el esterilizador y el generador de H2O2 para garantizar un funcionamiento seguro. En el presente proyecto, se debe utilizar un generador de H2O2 para fumigar una esclusa existente, así como un esterilizador. Para la conexión entre el esterilizador y el generador de H2O2, se ha utilizado una interfaz de comunicación a través de bloques de datos. El ciclo de reducción de gérmenes se puede iniciar directamente en el esterilizador. El esterilizador genera las condiciones para el proceso de H2O2 y habilita las válvulas para la entrada de H2O2. La habilitación para el ciclo de fumigación del esterilizador al generador de H2O2 se realiza a través de la interfaz de comunicación. El generador de H2O2 regula el proceso del ciclo de reducción de gérmenes a través de los siguientes elementos:

Durante el proceso de fumigación, la cámara está aislada del resto del sistema de tuberías mediante válvulas. Tras finalizar el proceso de fumigación, las válvulas correspondientes cierran las tuberías de alimentación y succión. El proceso de fumigación con H2O2 ha finalizado en el generador. Después tiene lugar la regeneración en el esterilizador mediante múltiples evacuaciones de la cámara. Tras cada evacuación, se mide a presión ambiente la concentración de H2O2 en la cámara utilizando un sensor LC de H2O2. La concentración de H2O2 debe ser ≤ 0,5 ppm para pasar a la siguiente fase del ciclo, de lo contrario se realiza una nueva fase de evacuación con la posterior medición de H2O2. Finalmente, la cámara se ventila a presión atmosférica. Para una mayor seguridad operativa, el sensor H2O2 LC mide también la concentración de H2O2 en la sala de componentes del esterilizador en fases en las que no hay ningún programa activo y, por lo tanto, controla el cumplimiento de la concentración máxima permitida de H2O2 en el lugar de trabajo. El proyecto 13.01. El autoclave se entregó a Roche en enero de 2020 para su puesta en servicio.

Autores: Dr. Martin Bönisch, Dipl. (FH) Axel Ehrich, MMM Group Planegg/München (D)

Fotos: Beat Ernst; © F. Hoffmann-La Roche AG + MMM Group, Planegg/Múnich, Alemania)

MMM Group

Semmelweisstraße 6

82152 Planegg/Múnich

Alemania

Servicio de atención al cliente